2025年上半年,中国新能源汽车渗透率已突破44%。而紧随电动化浪潮,下一代电池技术同步提速——半固态电池已迈入产业化阶段,全固态有望于2027年实现量产。在动力电池与储能系统需求快速扩张的背后,是对材料在全生命周期、全结构层级的不断升级。从电极、隔膜、电解质,到结构、热控与粘结体系,材料成为决定电池性能与系统边界的关键变量之一。

在近日接受《电池中国》专访时,阿科玛大中华区电池销售与市场负责人张明表示,包括阿科玛在内,越来越多的材料制造商正加速从“部件型供应商”转型为“系统型协同者”,以更主动的姿态参与整车厂与电池厂的协同创新。“早在十多年前,阿科玛集团已经识别出锂电的发展,将电池确定为其创新和投资战略的关键领域之一,并且决心成为整个锂电包括新能源领域的特种材料领导者。”

图为阿科玛大中华区电池销售与市场负责人张明

01

电芯内部的革新

材料如何赋能下一代电池路径

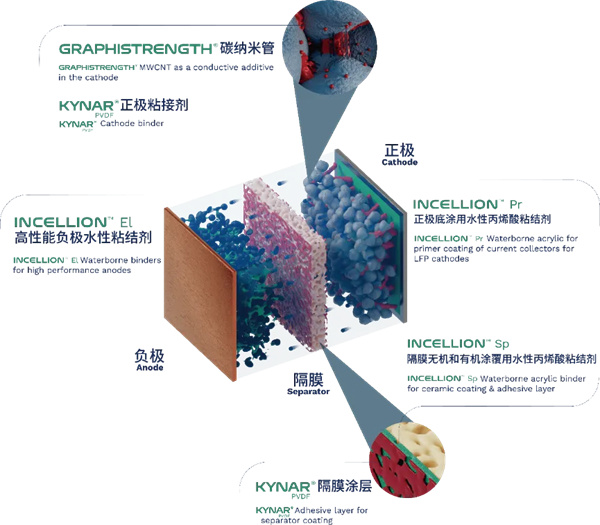

张明指出,在下一代电池体系中,固态电池正成为产业界重点攻克的方向。电解质从液态向半固态/固态转型,也对材料的界面黏结性与加工兼容性提出系统性挑战。在此背景下,材料的“形态工程”正成为产业升级的重要突破口。在配合固态电解质量产工艺中,阿科玛推出了新型Kynar® PVDF粘结剂产品匹配硫化物体系。

在成本效率、性能提升、结构稳定性和生产适应性等方面,干法电极工艺具有明显的优势,被视为一项关键革新工艺。为此,阿科玛基于Kynar® PVDF开发的新型体系,电化学稳定性窗口宽,能够实现活性颗粒的均匀分布,可搭配广泛的电极活性材料用于正、负极粘结剂,支持自支撑膜、辊压、电喷等多种新型加工方式。针对下一代电池更高的安全性和快充需求,阿科玛还正持续优化其 Kynar® PVDF 和 Incellion? 水性丙烯酸系列产品的性能,以增强隔膜粘附力、热稳定性和电化学兼容性,从而提升电池整体安全性与循环寿命。

与此同时,半固态锂电池作为固液混合电解质电池,是液态电池向全固态电池过渡的重要形态,能够在一定程度上兼容现有的液态电池生产线。阿科玛通过Proionic®离子液体技术,为凝胶电解质膜系统提供高离子导电率(>1 mS/cm)、不可燃性与良好的加工性,有望助力半固态体系突破安全性与制造兼容的瓶颈。

“我们的材料创新始终围绕客户的实际需求展开,希望自己不仅是材料的提供者,更是成为客户从研发到产业化每一环节中值得信赖的共创伙伴。”据介绍,阿科玛已与国内外专注固态电池厂商及研究机构建立合作,共同推进各类固态电解质体系中高性能材料的配合开发,聚焦于固态电解质界面优化、电极粘结剂及封装材料等关键领域,加速固态技术的产业化进程。

02

电芯之外的突围

系统级材料成为设计优化“新变量”

在电芯之外,电池包结构、热控与电气连接等系统环节正面临更高性能挑战。轻量化、安全性、热稳定、电绝缘——多重性能目标交汇在狭小空间中,传统金属和通用工程塑料难以兼顾,行业正寻求同时具备柔韧性、耐热性与绝缘性能的高性能解决方案。

在这一背景下,包括阿科玛在内的特种材料企业正不断拓展产品边界。长链尼龙如Rilsan® PA11已被导入多家头部电池企业的冷却管路、母排包覆等典型结构件应用,聚酰亚胺PI、Sartomer® 紫外固化液态树脂、Elium®

热塑性树脂等材料也在结构零件加工、电气绝缘、结构防护和模块装配中展现出多样化潜力。

张明表示,材料如今的价值正在逐步被纳入电池“全生命周期”设计的系统考量中,早已不再局限于“使用阶段”的性能提升。

他举例,阿科玛旗下胶粘剂解决方案波士胶(Bostik)近期推出了一款可拆卸胶粘剂解决方案,通过热激活技术在不破坏周边材料的前提下实现粘合断裂。该方案在兼顾导热管理的同时,提升了可维护性和可回收性,为电池后期的维修、拆解及材料再利用提供了全新思路。

系统级材料不再是简单的“配套选择”,而是推动电池系统从性能导向向全周期导向演进的关键触点。材料企业如何前移介入、理解系统架构变化,并协同主机厂构建可持续设计方案,正成为新一轮产业协作的焦点之一。

03

ESG 时代

材料如何成为低碳转型主力?

在“双碳”目标持续推进与全球ESG规范趋严背景下,材料的可持续性正从“附加值”跃升为“基础项”。从整车厂到一级供应商,绿色合规、生命周期碳足迹与可再生属性已逐步纳入电池系统设计与材料选型的核心维度。

面对产业需求转变,张明表示,阿科玛提出“ABC”(Advanced + Bio-based + Circular)材料战略理念,致力于构建一个同时具备高性能、生物基来源与循环可再生能力的材料体系。这一理念的落地代表,正是已广泛应用于新能源汽车系统的Rilsan® PA11——源自100%可再生的蓖麻籽,碳足迹低至1.3kg CO?e/kg,相比石油基聚酰胺降低约80%。其在满足电气绝缘、热稳定与力学要求的同时,也为整车厂提供了具备低碳属性的绿色材料解决方案。

同时,阿科玛创新材料可以帮助应用工艺的革新,大量减少碳足迹,例如隔膜冷压工艺,干法工艺/水性体系等。在生产端,阿科玛还正提升绿电比例,提高资源循环利用(比如水,蒸汽等)来进一步降低碳排放。

当然,他也强调,单一企业的努力终究有限。材料的可持续转型,需要的不只是原料的改变,更是体系的协同重塑。材料企业唯有与电池制造商、整车厂、回收网络等深度联动,才能真正打通“从研发到应用再到再生”的闭环路径,在更长维度上推动产业链绿色升级与价值共建。

电池产业的未来不止于单一材料突破,而在于“全链材料系统的联动与重构”。企业唯有跳出“单点突破”思维,构建跨界协同的系统能力,方能在下一阶段的产业演进中占据先机。

阿科玛的路径提供了一个参考样本——以材料为驱动,以协同为核心,链接性能、安全、制造与绿色未来。

- 最新评论

- 我的评论